Variables que afectan la penetración de la soldadura

Uno de los otros artículos en el sitio web de Lincoln Electric analiza la fusión de la soldadura frente a la penetración de la soldadura, así como cuándo una penetración de soldadura más profunda puede ser beneficiosa y ser un problema. ¿Qué variables de soldadura afectan la penetración de la soldadura? ¿Cómo se puede conseguir más o menos penetración en una soldadura?

La profundidad de fusión (también conocida como "penetración") es la distancia que la fusión se extiende hacia el metal base o pasada anterior desde la superficie fundida durante la soldadura. La Figura 1 muestra una sección transversal de una soldadura de filete, donde se puede ver el perfil de penetración.

La variable de soldadura que tiene el mayor efecto sobre el grado de penetración de la soldadura es la corriente (medida en amperaje o amperios). En pocas palabras, a medida que aumenta la corriente de soldadura (es decir, más amperaje), la penetración de la soldadura aumenta y a medida que disminuye la corriente de soldadura (es decir, menos amperaje), la penetración de la soldadura disminuye. La Figura 2 ilustra este punto con tres soldaduras realizadas a diferentes niveles de corriente y donde todas las demás variables se mantuvieron constantes.

Figure 1

Figure 2

Con los procesos de soldadura por arco que utilizan una salida de corriente constante (CC), la corriente es la principal variable de soldadura preestablecida. Sin embargo, con procesos que usan salida de voltaje constante (CV), el voltaje y la velocidad de alimentación de alambre (WFS) son las principales variables de soldadura preestablecidas, con niveles de corriente como resultado de WFS. A medida que aumenta la WFS, también aumenta el nivel de corriente correspondiente para ese tipo y diámetro de electrodo en particular. Por el contrario, a medida que la WFS disminuye, la corriente también disminuye.

Hay varias otras variables de soldadura que también afectan el grado de penetración de la soldadura. Los siguientes puntos, sin ningún orden en particular, discutirán los efectos que cada uno de ellos tiene en el nivel de penetración (asumiendo que todas las demás variables se mantienen constantes). Tenga en cuenta que la figura 2 (arriba), así como las figuras 3, 5, 6 y 7 mostrarán secciones transversales (y los niveles de penetración resultantes) de soldaduras realizadas con el proceso de soldadura por arco sumergido (SAW). El proceso SAW fue elegido para ilustrar el efecto (o ningún efecto) que estas diversas variables de soldadura tienen sobre el nivel de penetración porque los resultados son más dramáticos. SAW se usa típicamente a niveles de corriente muy altos, así como a velocidades de desplazamiento rápidas, niveles de voltaje bastante altos y usa electrodos de mayor diámetro. Si bien los cambios en estas variables de soldadura tendrán el mismo efecto en el nivel de penetración cuando se utilizan otros procesos de soldadura por arco, debido a que el nivel de corriente, etc. no es tan alto, las diferencias en la penetración no serán tan dramáticas.

- Polaridad: el tipo de polaridad de soldadura utilizada afecta el nivel de penetración. Con la mayoría de los procesos de soldadura por arco, la polaridad DC + (electrodo de corriente continua positiva) produce más penetración de soldadura, porque se concentra más energía del arco en la placa base. Por el contrario, la polaridad DC- (electrodo de corriente continua negativa) produce menos penetración de la soldadura, porque se concentra más energía del arco en el electrodo y no en la placa base. Este es el caso de los procesos de soldadura por arco metálico protegido (SMAW), soldadura por arco metálico con gas (GMAW), soldadura por arco con núcleo de fundente (FCAW) y SAW (consulte la figura 3). La excepción es el proceso de soldadura por arco de gas tungsteno (GTAW), en el que el efecto de la polaridad en la penetración es opuesto. Con GTAW, la polaridad DC- da como resultado una mayor penetración de la soldadura (con la polaridad DC + generalmente no se usa).

Algunas fuentes de energía SAW avanzadas utilizan tecnología de control de forma de onda y CA (corriente alterna) para proporcionar una excelente estabilidad del arco y control entre las tasas de deposición de la soldadura y los niveles de penetración de la soldadura. También tienen la capacidad de controlar el equilibrio de la onda de CA, el desplazamiento de la corriente y la frecuencia para un mayor control sobre las características de la soldadura.

Figure 3

- Proceso de soldadura: los diversos procesos de soldadura por arco tienen características de penetración de soldadura asociadas. Por ejemplo, los procesos SAW, FCAW y GMAW (en un modo de transferencia de metal por arco de pulverización globular, pulverización o pulso) son conocidos en general por niveles más altos de penetración de la soldadura. Mientras que los procesos GTAW, GMAW-C (núcleo metálico) y GMAW (en un modo de transferencia de metal en cortocircuito) son conocidos en general por niveles más bajos de penetración. Por supuesto, esta correlación también está relacionada con la corriente. Por ejemplo, el proceso SAW tiende a usarse a niveles de corriente muy altos, mientras que el proceso GMAW de cortocircuito tiende a usarse a niveles de corriente más bajos. El proceso SMAW puede tener características de penetración más profunda o menos profunda, según el tipo específico de electrodo utilizado.

- Tipo de electrodo: incluso dentro del mismo proceso de soldadura, electrodos de diferentes clasificaciones pueden tener diferentes características de penetración. Por ejemplo, con el proceso SMAW, un electrodo E6010 normalmente tiene una penetración más profunda, mientras que un electrodo E7024 normalmente tiene una penetración menos profunda. Otro ejemplo se puede ver con el proceso FCAW. Un electrodo E70T-1 típicamente tiene una penetración más profunda, mientras que un electrodo E71T-1 típicamente tiene una penetración menos profunda.

- Ángulo de desplazamiento: el grado del ángulo de desplazamiento, ya sea un ángulo de desplazamiento de empuje o de arrastre, afecta la cantidad de la fuerza del arco que se dirige hacia la placa base. Un ángulo de recorrido de 0 ° a 10 ° (es decir, el electrodo perpendicular o mayormente perpendicular a la placa) dará como resultado una mayor penetración de la soldadura. A medida que el ángulo de desplazamiento se vuelve más severo, el nivel de penetración de la soldadura disminuirá.

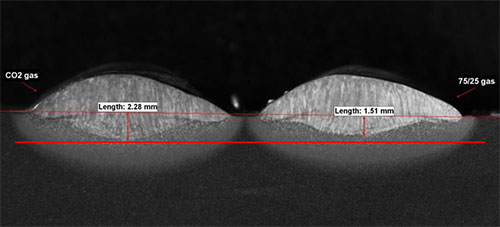

- Tipo de gas protector: los tipos de gas protector también tienen un efecto en la penetración de la soldadura. Los gases de protección con una mayor tasa de conductividad térmica, como el 100% de dióxido de carbono (CO2) o el 100% de helio (He), producirán soldaduras con un perfil de penetración más amplio y profundo. Mientras protegen los gases con una tasa más baja de conductividad térmica, como el 100% de argón (Ar), o una mezcla de Ar / CO2 o Ar / oxígeno (O2), tienen un perfil de penetración menos profundo que es más cónico en el medio (ver Figura 4 ).

Figure 4

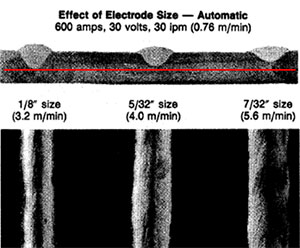

Diámetro del electrodo: cuando se suelda con dos diámetros diferentes del mismo electrodo y al mismo nivel de corriente, generalmente se logra más penetración con el electrodo de menor diámetro que con el electrodo de mayor diámetro (ver Figura 5). Si observa una sección final de cada tamaño de alambre, el diámetro más pequeño tiene menos área de sección transversal que el diámetro más grande. Como la misma cantidad de corriente fluye a través de cada electrodo, la concentración o densidad de corriente es mayor en el electrodo de menor diámetro que en el electrodo de mayor diámetro. Como resultado de esta mayor densidad de corriente, el electrodo de menor diámetro tendrá una mayor penetración de soldadura que el electrodo de mayor diámetro. Sin embargo, tenga en cuenta que cada diámetro de electrodo tiene una densidad de corriente máxima antes de que el arco de soldadura se vuelva muy inestable y errático. Entonces, cuando la corriente alcance un cierto nivel, será necesario aumentar el diámetro del electrodo.

Figure 5

Velocidad de desplazamiento: la rapidez con que el electrodo desciende por la articulación afecta la cantidad de tiempo que la energía del arco debe transferirse a la placa base en cualquier punto particular a lo largo de la articulación. A medida que aumenta la velocidad de desplazamiento, la cantidad de tiempo que el arco pasa sobre un punto particular a lo largo de la junta es menor y el nivel de penetración resultante disminuye. A medida que disminuye la velocidad de desplazamiento, la cantidad de tiempo que el arco pasa sobre un punto particular a lo largo de la junta es mayor y el nivel de penetración resultante aumenta (ver Figura 6).

Figure 6

- Variaciones CTWD: con los procesos GMAW, FCAW y SAW en fuentes de energía de voltaje constante (CV) y funcionando a una velocidad y voltaje de alimentación de alambre establecidos, a medida que aumenta la distancia entre la punta de contacto y el trabajo (CTWD), más resistencia al flujo de electricidad a través del electrodo ocurre, porque el electrodo (es decir, el conductor eléctrico metálico) es más largo. A un nivel de voltaje constante, este aumento en la resistencia hace que la corriente disminuya (es decir, la Ley de Ohm), lo que resulta en una disminución en el nivel de penetración. Por el contrario, a medida que disminuye CTWD, también disminuye la resistencia. Por tanto, la corriente aumenta y por tanto aumenta la penetración.

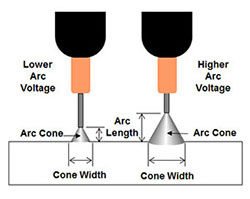

Una variable de soldadura principal que prácticamente no tiene ningún efecto sobre la penetración de la soldadura es el voltaje del arco. Si bien los cambios en el voltaje del arco pueden resultar en cambios mínimos en la penetración de la soldadura, el efecto es muy pequeño en comparación con la corriente de soldadura y las otras variables que se enumeran en este artículo. El voltaje del arco afecta la longitud del arco. A la misma velocidad de alimentación de alambre, a medida que aumenta el voltaje, la longitud del arco se hace más larga y, a medida que el voltaje disminuye, la longitud del arco se acorta. La longitud del arco a su vez determina el ancho y el tamaño del cono del arco. A medida que disminuye la longitud del arco, el cono del arco se vuelve más estrecho y el arco está más enfocado (ver Figura 7). El resultado es un cordón de soldadura que es más estrecho y espeso y el nivel de penetración de la soldadura puede disminuir muy levemente. Por el contrario, a medida que aumenta la longitud del arco, el cono del arco se ensancha y el arco es más ancho. El resultado es un cordón de soldadura que es más ancho y plano y el nivel de penetración de la soldadura puede aumentar muy levemente. El efecto del voltaje del arco en la forma del cordón se puede ver claramente en la Figura 8. Observe también que se puede detectar una diferencia muy leve en la penetración de la soldadura entre las soldaduras hechas a 27 voltios, 34 voltios y 45 voltios (todas al mismo amperaje, recorrido electrodo de velocidad y diámetro). Sin embargo, tenga en cuenta que esta es una variación extremadamente grande en el voltaje del arco, hecha solo en esta muestra de soldadura para ilustrar el punto. Prácticamente, el voltaje del arco solo variaría en unos pocos voltios al soldar. Por lo tanto, el cambio en la penetración causado por el cambio de voltaje (solo) en solo unos pocos voltios sería prácticamente inexistente.

Figure 7

Figure 8

Irónicamente, muchos soldadores piensan erróneamente que el voltaje del arco es la variable principal que afecta el nivel de penetración de la soldadura. El voltaje a menudo se denomina incorrectamente "calor", donde los soldadores aumentan el voltaje o "calor" para percibir una mayor penetración y reducen el voltaje o "calor" para percibir una menor penetración. Es probable que este concepto erróneo se deba a que ven que el cordón de soldadura se ensancha con más voltaje y se vuelve estrecho y flexible con menos voltaje (como se ilustra en la Figura 8). Sin embargo, como se explicó anteriormente, el perfil del cordón de soldadura se vuelve más ancho o más estrecho con los cambios de voltaje porque el cono del arco se vuelve más ancho o más estrecho con los cambios de voltaje. El nivel de penetración de soldadura resultante con diferentes niveles de voltaje de arco (pero al mismo nivel de corriente) prácticamente no cambia.